服務熱線:

18584572046

重慶凹道模具有限公司

專注:消失模鑄造模具和EPS、EPP等泡沫包裝模具的生產

主要應用于消失模鑄造模型的制作和泡沫包裝產品的生產

關鍵詞:消失模鑄造,單缸輪,鑄造工藝,消失模模具

1前言

消失模鑄造技術(EPC或LFC)是用泡沫塑料制作成與零件結構和尺寸完全一樣的實型模樣,經浸涂耐火粘結涂料,烘干后進行干砂造型,振動緊實,然后澆入金屬液使模樣受熱氣化消失,而得到與模樣形狀一致的金屬零件的鑄造方法。消失模鑄造是一種近無余量、精確成形的新技術,它不需要合箱取模,使用無粘結劑的干砂造型,減少了污染,被認為是21世紀最可能實現綠色鑄造的工藝技術[1]。現主要介紹單缸輪的消失模鑄造工藝流程。

2單缸輪的工藝特點

鑄件名稱:單缸輪

材質:鑄鐵

鑄件輪廓尺寸:Φ400X60mm

最薄壁厚:10mm

鑄件約重15kg

3 工藝流程

3.1 白區

(1)預發

使用間歇性半自動蒸汽預發機,發泡原料為龍王料(EPS),預發后珠粒密度約23g/L,預發后烘干熟化至少5h后使用。

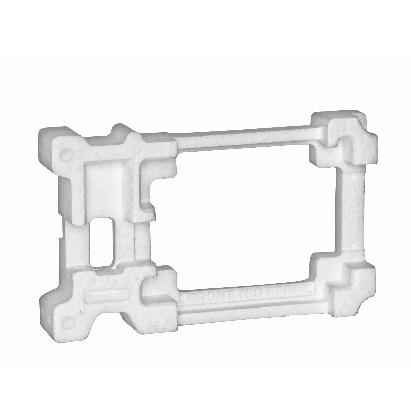

(2)成型

使用單絲杠半自動成型機,運行平穩。外界條件設定:蒸汽壓0.4~0.6MPa,水壓0.3~0.4 MPa,氣壓0.6~0.8 MPa,手動沖料。調整設置好運行參數,注意防止白模變形。打出的白模和澆注系統如圖3-1所示。

(3)白模

將合格的白模放入烘干房內進行烘干。烘干房采用溫濕度自動控制,電加熱。烘干房溫度設置為45℃,濕度設置為16以下。白模放入烘干房內烘干2~3天,以稱量白模重量不變為準,方可進入涂刷環節。

鑄件的結構較簡單,整體結構不復雜屬于平板鑄件,這樣的鑄件容易實現一箱多件,故盡量增加鑄件的工藝出品率,合理利用砂箱。根據鑄件的結構,砂箱大小,熔煉爐和澆包的大小,確定了鑄件立交頂注式,每箱采用四組模型簇,每組7件,共28件。內澆道:50*50mm變10*80mm,高60mm.與白模結合處為弧度。橫澆道:50*50*900mm。直澆道:Φ60mm。中部為Φ40mm空心,高120mm。其中直澆道與橫澆道連接處有一個圓柱凸臺,用來儲存冷料峰頭。模型簇如圖3-3所示

3.2 黃區

涂料作為消失模鑄造的關鍵技術之一,對消失模鑄造工藝的成功與否起著至關重要的作用,是獲得健全鑄件必不可少的一個重要的工藝環節,消失模鑄造工藝對涂料的選擇及涂掛工藝要求尤為重要。灰鑄鐵消失模用涂料必須具有良好的透氣性,觸變性及保溫性等。

泡沫模樣表面刷涂料,目的是防止粘砂,降低鑄件表面粗糙度;同時,模樣刷涂烘干后強度大幅度提高,可有效防止鑄件變形。涂料應具有良好的透氣性,合適的強度和耐火度。

(1)涂料按照規定配比進行攪拌。涂刷采用浸涂方式,因此攪拌30min,波美度達到1.6左右即可。

(2)對白模分2次進行涂刷,以便每層涂料徹底干透。烘干房溫度設置在45℃,濕度設置為16%以下。涂刷第一遍之前將內澆道和輪子用熱膠粘接,澆道之間的粘接處用膠帶粘上,防止涂刷上涂料,便于日后粘接。涂刷一遍24小時之后,再涂刷第二遍,澆道及澆口涂刷三遍。兩遍后白模涂料厚度達到約1.5mm,澆道處達到2~3mm。

(3)白模浸涂后,放置烘干架子上放入烘干房內進行烘干,防止白模有涂料堆積。

(4)模型簇。將涂刷完畢的模型和澆道在模型支架上用熱膠粘接,模型組完后,在兩側用木條固定,防止變形。對于粘接處,還需用涂料補刷。

3.3黑區

3.3.1 埋箱造型

由黃區將模型簇轉移到黑區時,將模型簇放在小車上,防止移動過程中模型簇出現損壞,涂料開裂。加底砂150mm,震動30s。將模型簇放入砂箱中,用木棍固定住。加砂至砂箱一半,將木棍取出,繼續加砂,埋完箱震動4′30″~5′。待砂子震實后,覆上薄膜。在薄膜上方加10cm的砂子。

3.3.2澆注鐵水

鐵水澆注前做好除渣工作,出爐溫度為1420℃~1450℃。負壓度為-0.055MP,澆注后以-0.02MP的負壓度保壓15分鐘。澆口杯為移動式澆口杯。澆注時,注意澆注速度控制,一般節奏:慢—快—慢。在鐵水不反噴的情況下,盡量加快澆注速度,盡量控制在控制在20秒左右。

4結論

通過對制定的工藝流程嚴格的執行,可以獲得合格的鑄件,并且能夠獲得較為令人滿意的鑄件出品率和成品率。