服務熱線:

18584572046

重慶凹道模具有限公司

專注:消失模鑄造模具和EPS、EPP等泡沫包裝模具的生產

主要應用于消失模鑄造模型的制作和泡沫包裝產品的生產

摘要:消失模鑄造是目前國際上最先進的鑄造工藝之一,被譽為鑄造史上的一次“革命”,國內外稱之為21世紀綠色鑄造。通過本次對耳板件的鑄造實例,給后續類似材質板件提供可靠參考。

1、前言

本次鑄造采用消失模鑄造工藝可以更好的確保鑄件尺寸形狀精確,具有精密鑄造的特點,鑄件的表面光潔度高。另外取消了砂芯和制芯工作,根除了由于制芯、下芯造成的鑄造缺陷和廢品。不合箱、不取模大大簡化了造型工藝,消除了因取模、合箱引起的鑄造缺陷。只使用干砂造型也根除了由于水分、添加物和粘結劑引起的缺陷。消失模鑄造工藝流程圖如下圖所示。此現場鑄件種類較多,但均為鑄鋼件,本論文以耳板為例分析之。 重慶消失模模具廠。

2、鑄件分析

(1)尺寸:板條狀,形似耳朵故名耳板。最大長度為1885,寬度為300,孔徑為116、55、40,壁厚40(mm)。單件重250Kg。其他數據參數詳見圖2。

(2)材質:鎳鉻不銹鋼ZG1Cr13Ni9

(3)要求:鑄件表面質量要求較高,加之其材質是不銹鋼,鋼液凈化程度要求較高。因“耳部”承受較大力,因而此處的鑄件不得處在任何內部氣孔及夾渣現象。

(4)鑄件分析:

a、鑄件類似于長板件,涂料白膜重量大,容易導致鑄件變形,因此在烘干過程中盡量使水平面上面積小些,也就是把鑄件立起來不要平鋪著架空。

b、兩個冒口應放置在三分之一處,使整個鑄件都在補縮范圍內。

c、因雜質對鑄件力學性能影響較大,故要求擋渣嚴格。

3、澆鑄系統設計

鑄鋼件的特點是熔點高,流動性差,收縮大,易氧化,要求澆鑄系統結構簡單、截面積大,使充型快而平穩,流股不宜分散,有利于鑄件的順序凝固和冒口的補縮,不應阻礙鑄件的收縮。

結合該鑄件結構特點,采用頂鑄就可以了。

對于冒口大小,先計算鑄件模數M鑄根據鑄件模數確定冒口模數M冒計算鑄件的體收縮ε,然后確定冒口的具體形狀和尺寸。本次鑄件的冒口長250mm,寬200mm,高300mm。

4、工藝流程

(1)白區 重慶消失模模具廠:

因鑄件數量要求不多,現場采用手工切割白模。白模大板的要求:密度控制在19g/L以下,表面連續性較好,充分干燥。

(2)黃區:

涂料厚度要求在1.5-2.0mm,與冒口連接處應加厚防護,有孔的地方應加強邊角的涂層厚度。

烘干過程中應盡量保證涂料的干爽程度,避免潮濕的水分蒸發形成氣孔缺陷。

(3)黑區:

白模采用箱外組型,一簇兩件,一箱一簇。埋箱使用移動振實臺,分層下砂震實。澆口處用水玻璃砂做處理,防止澆注時沖砂。

澆鑄溫度:1560-1580℃

負壓:-0.050MPa,-0.020MPa保壓15分鐘。

澆鑄速度:40s左右,快澆

翻箱在3小時以后。

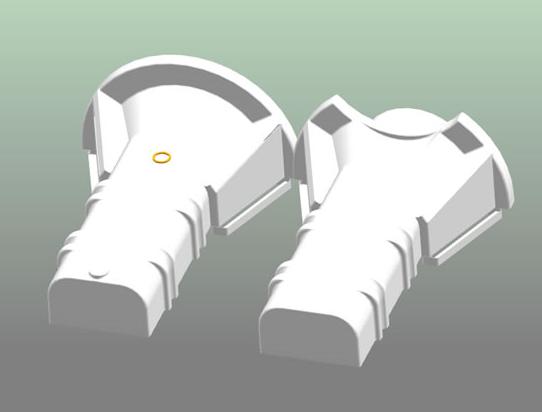

下圖為鑄件白模及翻箱后鑄件。

5、缺陷分析

消失模鑄鋼件常見的缺陷有增碳、氣孔、夾渣和反噴。

增碳:原因:主要是泡沫材料主要是由碳和氫組成,高溫分離出氫結合氧變成水蒸氣逸出,剩下碳殘留在鑄型中,從而使鑄鋼件表面增碳。防止措施:選用優質的泡沫塑料,采取合理的澆鑄工藝,根據離內澆口越遠增碳越嚴重的特點,在離內澆口遠的地方增加冒口

氣孔:泡沫未干引起的,也可能是澆鑄時卷入的空氣形成氣孔。防止措置:改進工藝使鋼液平穩充型,不出現紊流,提高澆鑄溫度,提高負壓度,提高涂層和砂型的透氣性。采用空心的直澆道模,減少發氣量,有利于防止氣孔。

夾渣:是指干砂粒、涂料及其他雜質在澆鑄過程中隨著鐵液進入鑄件而形成缺陷。防治措施:選用優質涂料,合理設置澆鑄壓頭、溫度和時間,合理確定負壓大小。

反噴:澆鑄過程中由于模樣熱分解發氣量大又不能及時排除,使型腔內氣壓急劇上升,易引起噴火或噴金屬液而導致鑄件報廢。防止措施:EPS模樣密度控制在0.018-0.022g/cm3模樣要干燥,減少水分和發氣量。控制澆鑄溫度和速度,設計合理的澆鑄系統。

6、總結

消失模鑄鋼在我國消失模鑄造行業中處于初期開發階段,且具有較大的發展空間。本次通過耳板的鑄造工藝過程,完全可以得到令人滿意的鑄件,并在整個鑄造過程中需要注意和防止的點都有了詳細的說明,為后續類似材質形狀鑄件的生產提供了參考和理論依據。